¿Qué es el análisis FODA?

El análisis FODA (fortalezas, debilidades, oportunidades y amenazas) es un marco utilizado para evaluar la posición competitiva de una empresa y para desarrollar la planificación estratégica. El análisis DAFO evalúa factores internos y externos, así como el potencial actual y futuro.

Un análisis FODA está diseñado para facilitar una mirada realista, basada en hechos y basada en datos de las fortalezas y debilidades de una organización, iniciativas o dentro de su industria. La organización necesita mantener el análisis preciso evitando creencias preconcebidas o áreas grises y, en cambio, centrándose en contextos de la vida real. Las empresas deben utilizarlo como guía y no necesariamente como receta.

CONCLUSIONES CLAVE

El análisis FODA es una técnica de planificación estratégica que proporciona herramientas de evaluación.

La identificación de las fortalezas, debilidades, oportunidades y amenazas centrales conduce a un análisis basado en hechos, nuevas perspectivas y nuevas ideas.

El análisis FODA funciona mejor cuando diversos grupos o voces dentro de una organización tienen la libertad de proporcionar puntos de datos realistas en lugar de mensajes prescritos.

Cómo hacer un análisis FODA

El análisis FODA es una técnica para evaluar el rendimiento, la competencia, el riesgo y el potencial de un negocio, así como parte de un negocio, como una línea o división de productos, una industria u otra entidad.

Usando datos internos y externos , la técnica puede guiar a las empresas hacia estrategias con más probabilidades de tener éxito, y alejarlas de aquellas en las que han tenido o es probable que tengan menos éxito. Los analistas FODA independientes, inversores o competidores también pueden orientarlos sobre si una empresa, línea de productos o industria puede ser fuerte o débil y por qué.

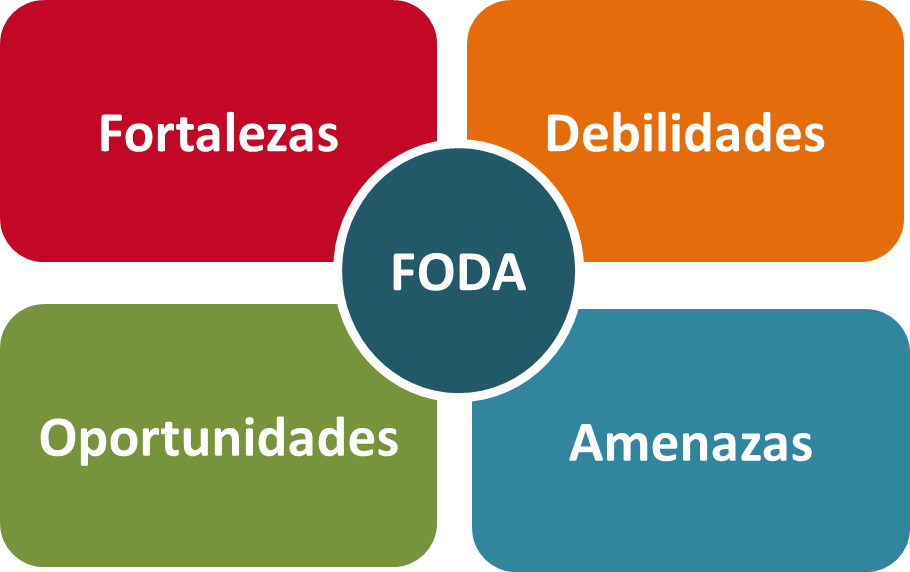

Una descripción visual

Los analistas presentan un análisis FODA como un cuadrado segmentado en cuatro cuadrantes, cada uno dedicado a un elemento FODA. Esta disposición visual proporciona una descripción general rápida de la posición de la empresa. Aunque todos los puntos de un título en particular pueden no tener la misma importancia, todos deben representar conocimientos clave sobre el equilibrio de oportunidades y amenazas, ventajas y desventajas, etc.

El análisis FODA se utilizó por primera vez para analizar empresas. Ahora, a menudo lo utilizan gobiernos, organizaciones sin fines de lucro e individuos, incluidos inversores y empresarios.

Fortalezas

Las fortalezas describen en qué se destaca una organización y qué la distingue de la competencia : una marca sólida, una base de clientes leales, un balance sólido, tecnología única, etc. Por ejemplo, un fondo de cobertura puede haber desarrollado una estrategia de negociación propia que arroja resultados que superan al mercado. Luego debe decidir cómo utilizar esos resultados para atraer nuevos inversores.

Debilidades

Las debilidades impiden que una organización se desempeñe a su nivel óptimo. Son áreas en las que la empresa necesita mejorar para seguir siendo competitiva: una marca débil, una facturación superior al promedio, altos niveles de deuda, una cadena de suministro inadecuada o falta de capital.

Oportunidades

Las oportunidades se refieren a factores externos favorables que podrían dar a una organización una ventaja competitiva. Por ejemplo, si un país reduce los aranceles, un fabricante de automóviles puede exportar sus automóviles a un nuevo mercado, aumentando las ventas y la participación de mercado .

Amenazas

Las amenazas se refieren a factores que tienen el potencial de dañar a una organización. Por ejemplo, una sequía es una amenaza para una empresa productora de trigo, ya que puede destruir o reducir el rendimiento de los cultivos. Otras amenazas comunes incluyen cosas como el aumento de los costos de los materiales, el aumento de la competencia y la escasez de mano de obra. etcétera.

Cómo utilizar un análisis FODA

Interno

Lo que ocurre dentro de la empresa sirve como una gran fuente de información para las categorías de fortalezas y debilidades del análisis FODA. Los ejemplos de factores internos incluyen recursos financieros y humanos, activos tangibles e intangibles (nombre de marca) y eficiencias operativas.

Las posibles preguntas para enumerar los factores internos son:

- (Fuerza) ¿Qué estamos haciendo bien?

- (Fuerza) ¿Cuál es nuestro activo más fuerte?

- (Debilidad) ¿Cuáles son nuestros detractores?

- (Debilidad) ¿Cuáles son nuestras líneas de productos de menor rendimiento?

Externo

Lo que sucede fuera de la empresa es tan importante para el éxito de una empresa como los factores internos. Las influencias externas, como las políticas monetarias, los cambios del mercado y el acceso a los proveedores, son categorías de las que se puede extraer para crear una lista de oportunidades y debilidades. 1

Las posibles preguntas para enumerar factores externos son:

- (Oportunidad) ¿Qué tendencias son evidentes en el mercado?

- (Oportunidad) ¿A qué demografía no nos dirigimos?

- (Amenaza) ¿Cuántos competidores existen y cuál es su participación en el mercado?

- (Amenaza) ¿Existen nuevas regulaciones que potencialmente podrían dañar nuestras operaciones o productos?

Utilice un análisis FODA para identificar los desafíos que afectan su negocio y las oportunidades que pueden mejorarlo. Sin embargo, tenga en cuenta que es una de las muchas técnicas, no una receta.

Ejemplo de análisis FODA

En 2015, un análisis FODA de Value Line de The Coca-Cola Company destacó fortalezas como su marca mundialmente famosa, amplia red de distribución y oportunidades en mercados emergentes. Sin embargo, también notó debilidades y amenazas tales como fluctuaciones de moneda extranjera, creciente interés público en las bebidas “saludables” y competencia de los proveedores de bebidas saludables. 2

Su análisis DAFO llevó a Value Line a plantear algunas preguntas difíciles sobre la estrategia de Coca-Cola, pero también a señalar que la empresa “probablemente seguirá siendo un proveedor de bebidas de primer nivel” que ofreció a los inversores conservadores “una fuente confiable de ingresos y un poco de capital. gana exposición “.

Cinco años después, el análisis FODA de Value Line demostró ser efectivo ya que Coca-Cola sigue siendo la sexta marca más fuerte del mundo (como lo era entonces). Las acciones de Coca-Cola (negociadas con el símbolo de cotización KO) han aumentado su valor en más del 60% durante los cinco años posteriores a la finalización del análisis.

Para tener una mejor idea de un análisis FODA, considere el ejemplo de una empresa ficticia de batidos orgánicos. Para comprender mejor cómo compite en el mercado de batidos y qué puede hacer mejor, realizó un análisis FODA. A través de este análisis, identificó que sus puntos fuertes eran un buen abastecimiento de ingredientes, un servicio personalizado al cliente y una sólida relación con los proveedores. Analizando sus operaciones, identificó algunas áreas de debilidad: poca diversificación de productos, altas tasas de rotación y equipos obsoletos.

Al examinar cómo el entorno externo afecta su negocio, identificó oportunidades en tecnología emergente, demografía sin explotar y un cambio cultural hacia una vida saludable. También encontró amenazas, como una helada de invierno que daña los cultivos, una pandemia mundial y problemas en la cadena de suministro. Junto con otras técnicas de planificación, la empresa utilizó el análisis FODA para aprovechar sus fortalezas y oportunidades externas para eliminar amenazas y fortalecer las áreas donde es débil.

Preguntas frecuentes sobre el análisis FODA

¿Qué es el análisis FODA y los ejemplos?

El análisis FODA (fortalezas, debilidades, oportunidades y amenazas) es un método para identificar y analizar las fortalezas y debilidades internas y las oportunidades y amenazas externas que dan forma a las operaciones actuales y futuras y ayudan a desarrollar objetivos estratégicos. Los análisis FODA no se limitan a las empresas. Las personas también pueden utilizar el análisis FODA para participar en una introspección constructiva y establecer metas de mejora personal.

Home Depot realizó un análisis FODA, creando una lista equilibrada de sus ventajas y desventajas internas y factores externos que amenazan su posición en el mercado y su estrategia de crecimiento. Un servicio al cliente de alta calidad, un fuerte reconocimiento de marca y relaciones positivas con los proveedores fueron algunas de sus fortalezas notables; mientras que, una cadena de suministro restringida, la interdependencia en el mercado estadounidense y un modelo comercial replicable se enumeraron como sus debilidades.

Muy relacionado con sus debilidades, las amenazas de Home Depot fueron la presencia de rivales cercanos, sustitutos disponibles y la condición del mercado estadounidense. A partir de este estudio y otros análisis, descubrió que expandir su cadena de suministro y su presencia global sería clave para su crecimiento. 3

¿Cómo se escribe un buen análisis FODA?

La creación de un análisis FODA implica identificar y analizar las fortalezas, debilidades, oportunidades y amenazas de una empresa. Se recomienda crear primero una lista de preguntas para responder para cada elemento. Las preguntas sirven como guía para completar el análisis FODA y crear una lista equilibrada. El marco FODA se puede construir en formato de lista, como texto libre o, más comúnmente, como una tabla de 4 celdas, con cuadrantes dedicados a cada elemento. Las fortalezas y debilidades se enumeran primero, seguidas de oportunidades y amenazas.

¿Qué son las amenazas en un FODA?

Las amenazas son fuerzas externas que pueden afectar negativamente el éxito de una empresa. Consisten en ventajas competitivas de los rivales, influencias incontrolables como desastres naturales, políticas gubernamentales y más. La identificación de amenazas puede ayudar a exponer las barreras al éxito y posicionar a las empresas para desarrollar estrategias para superarlas.

¿Cuáles son las fortalezas en un análisis FODA?

Las fortalezas en un análisis FODA son las actividades, procesos y comportamientos internos favorables de una empresa (lo que una empresa hace bien). Estos son los factores que contribuyen al éxito de la empresa y su marca. Los puntos fuertes, como el servicio al cliente de alta calificación y la gestión eficaz de la cadena de suministro, ayudan a las empresas a mantener y mejorar su ventaja competitiva.

La línea de fondo

Un análisis FODA es una excelente manera de guiar las reuniones de estrategia comercial. Es poderoso que todos en la sala discutan las fortalezas y debilidades centrales de la empresa, definan las oportunidades y amenazas y realicen una lluvia de ideas. A menudo, el análisis FODA que imagina antes de la sesión cambia para reflejar factores que no conocía y que nunca habría capturado si no fuera por la opinión del grupo.

Una empresa puede utilizar un FODA para sesiones generales de estrategia empresarial o para un segmento específico, como marketing, producción o ventas. De esta manera, puede ver cómo la estrategia general desarrollada a partir del análisis FODA se filtrará a los segmentos siguientes antes de comprometerse con ella. También puede trabajar a la inversa con un análisis FODA específico de segmento que alimenta un análisis FODA general.

Aunque es una herramienta de planificación útil, FODA tiene limitaciones. Es una de las varias técnicas de planificación empresarial a considerar y no debe usarse sola. Además, cada punto enumerado dentro de las categorías no tiene la misma prioridad. FODA no tiene en cuenta las diferencias de peso. Por lo tanto, se necesita un análisis más profundo, utilizando otra técnica de planificación.